De brique et de Brach

À Brach, un gisement d'argile, exploité depuis 1880, permet à la famille Barraud de fabriquer tuiles, briques et poteries.

C'est la quatrième génération en la personne de Laurence qui nous accueille pour nous présenter l'entreprise.

La matière première

Briqueterie et carrière sont sur le même site. C'est une argile du tertiaire dont la composition est riche en silice (80 %) et surtout contient de l’alumine (18 %) ce qui fait sa particularité en lui donnant une couleur grise.

Elle est dite de surface car elle se trouve sous une fine couche de 50 cm de terre, et la veine à une profondeur de 4 m. Compte-tenu des tonnages extraits chaque année (200 m3), l'exploitation peut encore durer une centaine d'années.

Elle est extraite une fois par an, en septembre, moment des basses eaux, ce qui en facilite l'extraction. Elle sèche pendant un mois. Notre interlocutrice utilise l’expression « laisser mourir la terre ». Ce temps de latence évite que les briques ne gauchissent lors des cuissons.

De la terre à la brique

La terre nécessaire à une fournée est d'abord brisée puis ré-humidifiée. Elle repose une journée avant de partir dans la chaîne de fabrication qui date des années 1970. La terre circule sur des tapis et passe au travers de quatre machines. Au départ, c'est un désagrégateur composé de deux rouleaux, un lisse et l'autre, doté de barres horizontales qui la brise. Elle circule ensuite dans un mélangeur équipé de deux vis sans fin qui la malaxe. Au cours de la phase suivante, elle est prise entre deux rouleaux lisses qui la transforment en un ruban d'environ 3 mm d'épaisseur et élimine tous les grumeaux. Au final, elle entre dans la mouleuse qui ressemble à une machine à hacher la viande. La grille (filière), qui se trouve en sortie, permet de produire différentes formes de briques de 40 cm maximum car au-delà, elles vrillent à la cuisson.

À leur sortie, une fourche en bois, au format des canaux, est utilisée pour les positionner sur des casiers en bois. Elles sont ensuite placées pendant 3 jours dans des séchoirs ventilés à une température de 40 degrés avant d'être installées dans les fours.

La cuisson

Le premier four date de 1892 et fonctionne au bois. Ses parois ont une épaisseur de1, 50 m. À sa création, la cuisson se faisait par dessous et était à ciel ouvert. Une personne devait superviser l'opération pendant 5 jours tout en assurant un approvisionnement continu en branches de pin.

Dans les années 60, le four a été modifié par la mise en place d'une voûte et d'une cuisson par les côtés en utilisant de la sciure récupérée dans les caisseries pour une meilleure combustion. L’alimentation se fait à partir d'un silo de 30 m3 et d'une vis sans fin dont le débit varie au fur et à mesure de la cuisson. Le temps de cuisson a été ramené à environ 30 heures et il faut remplir les silos tous les 45 mn.

Lorsque la température atteint 1300°C, le four est colmaté. Après trois jours de refroidissement, à l'ouverture de la porte, la température est encore de 100°C et seul le premier rang de briques est alors sorti. Le reste de la cuisson est sorti quand la température est proche de la température ambiante.

Le four utilisé, le mode de cuisson et la température déterminent la couleur de la brique.

L'arrangement des briques permet à la flamme de circuler entre elles. Plus elles sont proches des flammes plus elles prennent un aspect flammé avec des variations de teintes orangées à la surface. Au milieu du four elles sont rouges orangées et tout en haut du four de couleur rouge brun. Elles vernissent naturellement quand la température optimum du four est atteinte.

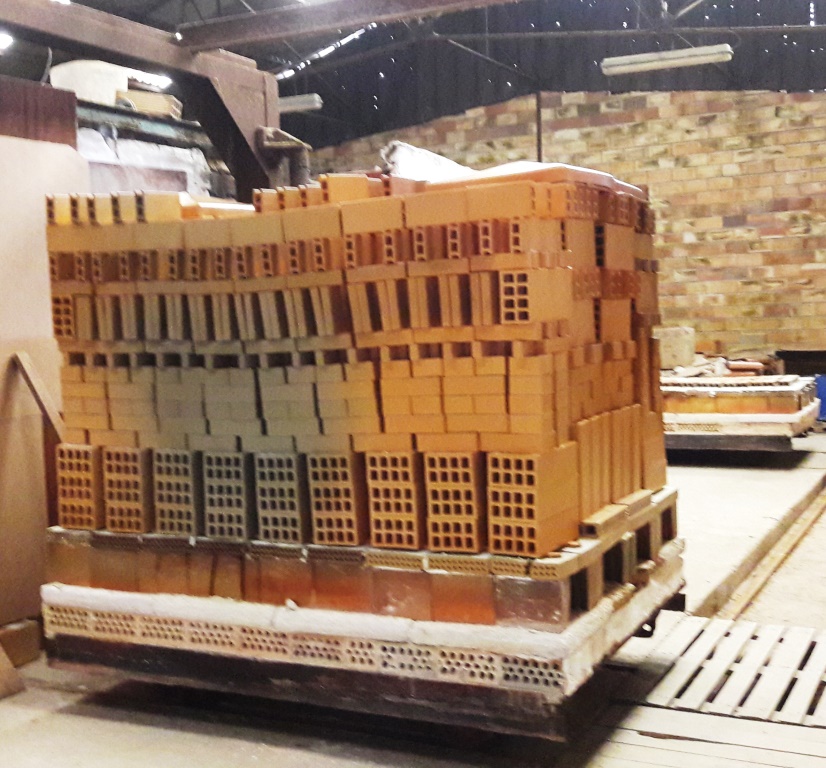

Le second four, chauffé au gaz, fait la moitié du premier (18 m3). Les briques, les tuiles et les poteries sont chargées sur des wagons, poussés eux-mêmes dans le four. Le four doit être plein pour assurer un bon tirage, gage d'une cuisson réussie. En fonction de la température la couleur des poteries va du rosé (1050°C) au jaune (1200°C) et au gris (1280°C). Quand l'opération concerne les briques, du sel est rajouté en fin de cycle afin de leur donner l'aspect vernissé qui les rend imperméable. Autre particularité de ce four, sa température chute très vite, ce qui permet de sortir rapidement les chariots. Dans ces conditions, deux opérations par semaine sont possibles.

Diversifier pour exister

Il y a quelques années, l'activité de l'entreprise était tournée principalement vers la production de briques, de dessus de mur et d'appuis de fenêtre. Elle travaillait en relation avec des artisans et des négociants.

Dans la dernière décennie, ces activités ont lentement périclité car leurs acheteurs historiques ont été absorbés par de grands groupes qui ont favorisé la vente de leur propre production. De plus, les artisans qui utilisaient les grès ont peu à peu disparu. Il est très difficile actuellement de trouver un vrai carreleur capable de poser des carreaux de grès et le métier de plâtrier a pratiquement disparu au profit de celui de plaquiste.

Une clientèle de particuliers a permis à l'entreprise de pallier cette baisse d'activité. Cela entraîne un travail à la commande et très peu de stock.

Deux facteurs ont sauvé l'entreprise ; d'une part le retour des négociants vers des produits naturels et la promotion des circuits courts ; d'autre part la création d'ateliers de poterie. Ceux-ci se déclinent de plusieurs façons :

– Un potier leur achète de la terre, tourne ses pièces chez lui puis revient pour la cuisson et l'émaillage. Un autre vient deux fois par an pour fabriquer une collection qui sera mise en vente dans le magasin créé sur le site. Laurence elle, s'est lancée dans la fabrication d'émaux.

– Des groupes scolaires de 40 enfants ou adolescents sont accueillis. Les séances durent 1 h 30. Une première partie est réservée à la découverte de la briqueterie, une seconde à la fabrication d'objets tels que des bols, vide-poches, petits vases… Elle a l'agréable surprise de les voir tous fortement impliqués dans cette découverte du travail de la terre et avoir du mal à partir tellement ils se prennent au jeu.

Une commande pour une vasque impossible à fabriquer au tour a fait émerger l'idée de mettre en place un tour à la corde. Comment cela fonctionne-t-il ? Il s'agit d'une structure à base de « baleines » dont la taille et la forme dépendent de l'objet qui va être fabriqué. Une corde est enroulée autour des baleines. La terre est appliquée sur la corde par plaques de la taille d'une main et d'une épaisseur d'environ 2 cm. Ensuite, s'adapte une autre baleine fixe qui va sculpter la forme extérieure ainsi obtenue en faisant tourner le support à la main.

Quand la technique est bien maîtrisée, de grandes pièces peuvent être réalisées (jusqu'à 90 cm de haut et 60 cm de diamètre). Il est possible de jouer sur les formes mais attention, l'objet peut se révéler lourd et difficilement déplaçable.

En ce moment, place à l'innovation ! À la demande d'un architecte et d'un concepteur de maisons en bois passives de 30 m², souhaitant utiliser des matériaux locaux en circuit court, un prototype de brasero mexicain a été réalisé. Laurence admet qu'il y a encore du travail pour arriver à trouver la bonne taille et la bonne épaisseur qui permettra la diffusion d'une chaleur suffisante. La forme définitive devra pouvoir accueillir un brûleur à l'éthanol.

Il pourra également se transformer en barbecue, il suffira de mettre un lit de sable au fond du brasero et faire de la cuisine au charbon de bois.

Nous nous quittons après avoir fait une visite à la boutique en espérant revenir prochainement pour acquérir ces fameux braseros médocains.

Texte et photos de Bernard Diot

L'Observatoire

Université du temps libre Bordeaux Métropole

Atelier de journalisme

L'Observatoire

Université du temps libre Bordeaux Métropole

Atelier de journalisme